SAP中的批量规则分为三个大类:静态批量、周期性批量和最优批量,本文介绍的是最优批量,最优批量是指在生产或采购过程中,能够使总成本最低的批量大小。不同于固定批量和周期性批量,不根据需求数量或者日期进行期间划分。根据物料在仓库中的存储成本及自身供给进行采购或者生产。

使用最优批量前需要注意一下事项:

1、需要维护两个字段:库存成本标识和订购成本

2、最优批量需要物料价格参与计算,物料的价格取决于价格控制方式,如果价格控制为 “V”,则价格为 “移动平均价”;如果价格控制为 “S”,则价格为 “标准价格”。

3、最优批量需要计算物料的在库时间,在库时间的计算公式:在库时间 = 当前需求日期 – 累计批量内的最小需求日期。

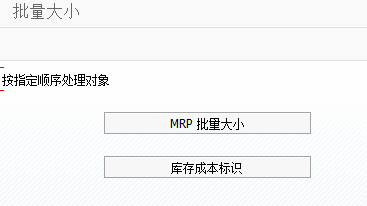

库存成本标识:指库存存储一年的成本,后台配置路径:SPRO–>生产–>物料需求计划–>计划–>批量计算–>批量计算—库存成本标识

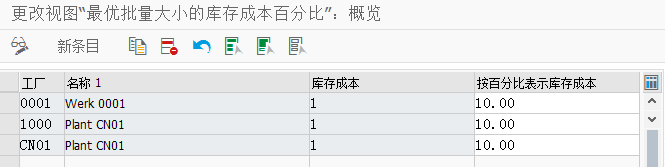

订购成本:在物料主数据中MRP视图1的批量数据中,由用户自己根据物料实际情况进行输入。

SAP自带了四种最优批量:DY(动态批量创建)、GR(Groff重订货程序)、SP(部分期间余额)、WI(最小单位成本),这四种最优批量分别由不同的计算公式进行需求汇总。本来将逐一讲解这四种最优批量

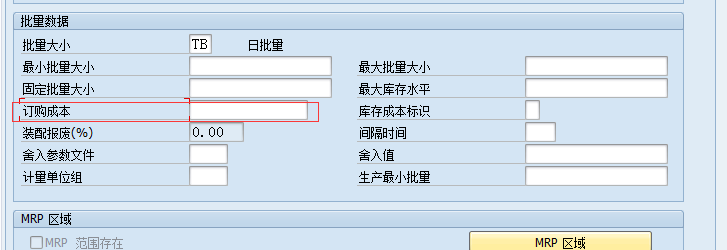

一、DY:动态批量创建

后台配置下:

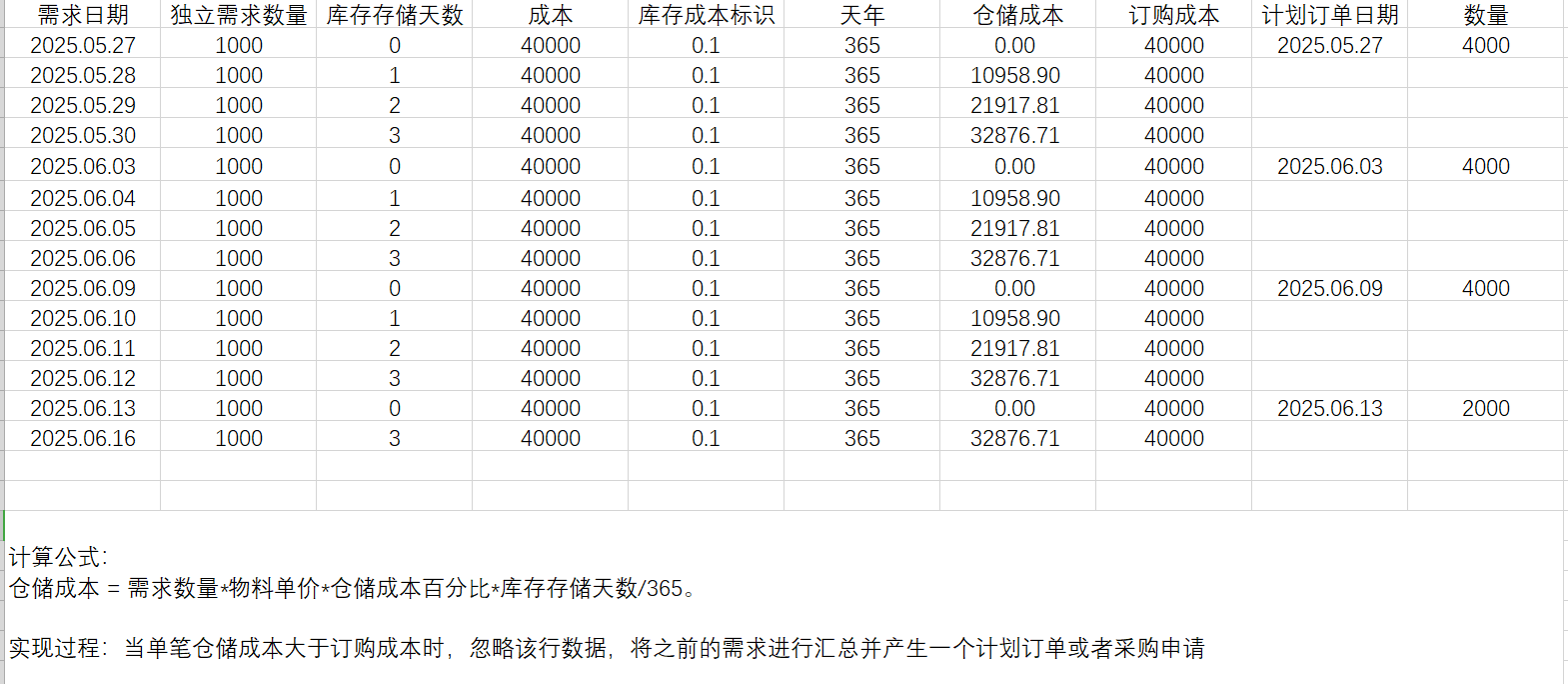

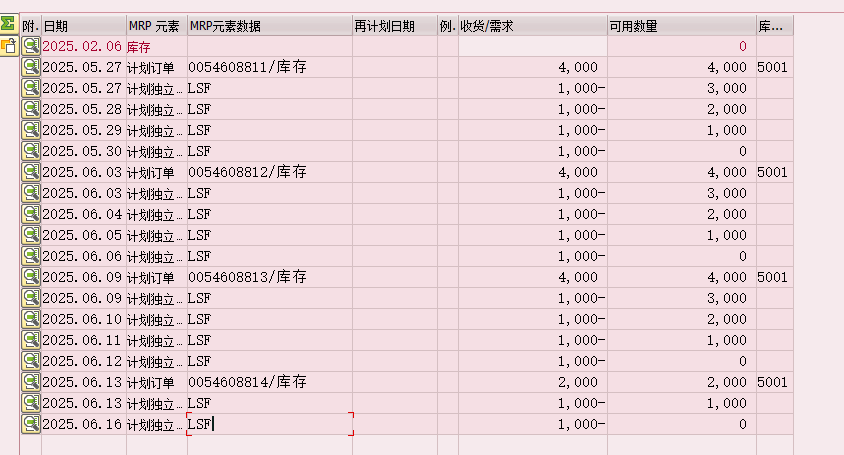

实现过程:从短缺日期开始,当单笔仓储成本大于订购成本时,忽略该行数据,将之前的需求进行汇总并产生一个计划订单或者采购申请

计算公式如下:

仓储成本 = 需求数量*物料单价*仓储成本百分比*在库时间/365

在SAP运行MRP后,与EXCEL中的计划订单日期和数量一致

二、SP: 部分期间余额

后台配置下:

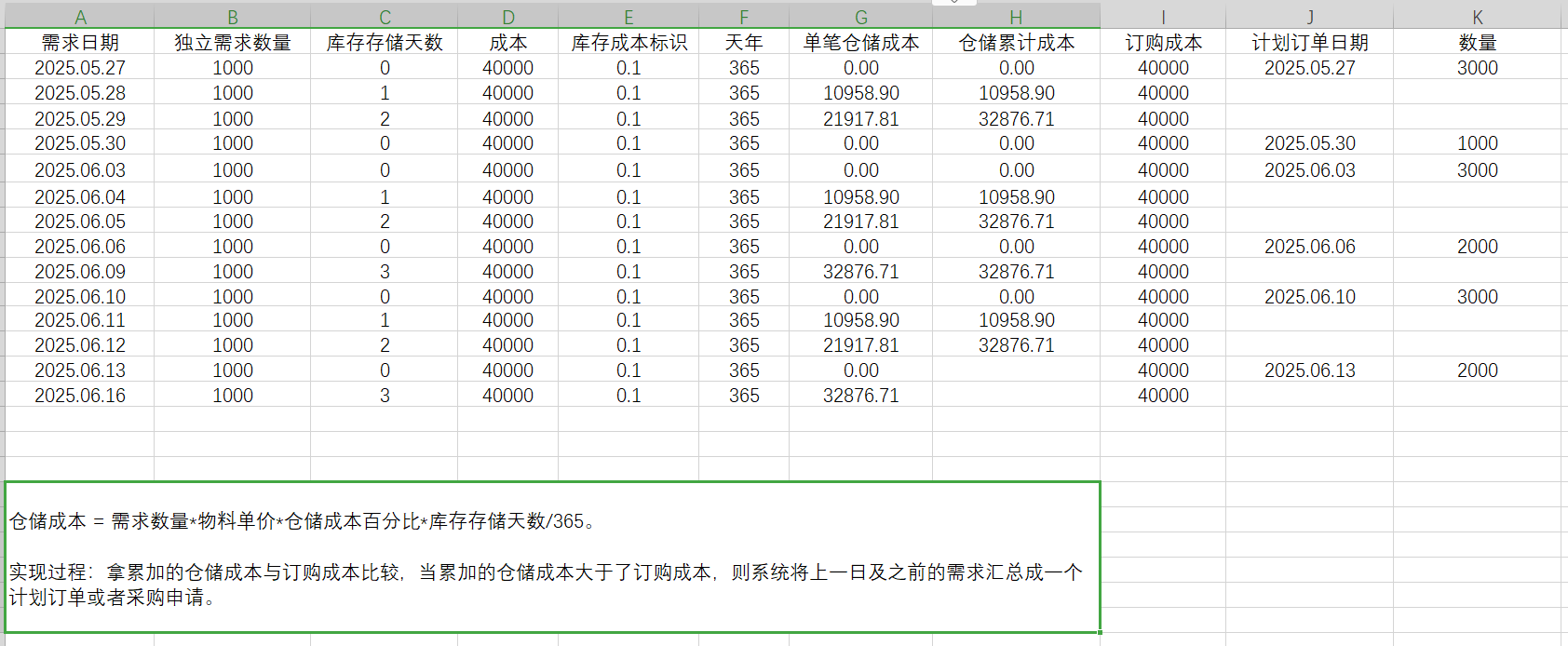

计算公式与DY一样,区别在于DY是单笔比较,SP则是对仓储成本进行累加再进行比较

仓储成本 = 需求数量*物料单价*仓储成本百分比*在库时间/365

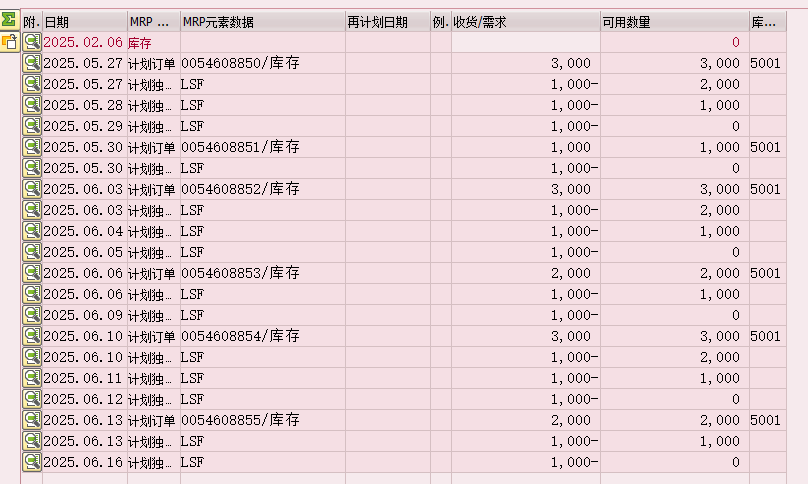

实现过程:拿累加的仓储成本与订购成本比较,当累加的仓储成本大于了订购成本,则系统将上一日及之前的需求汇总成一个计划订单或者采购申请。

在SAP运行MRP后,与EXCEL中的计划订单日期和数量一致

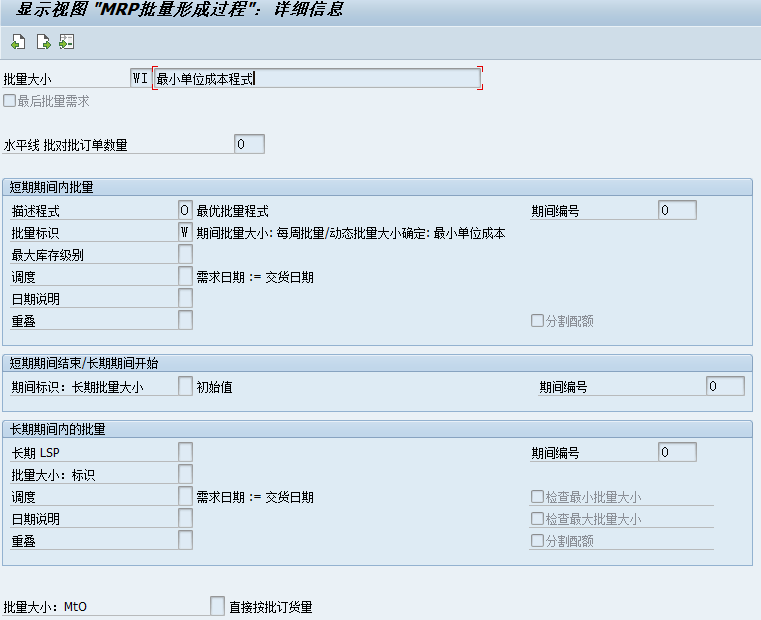

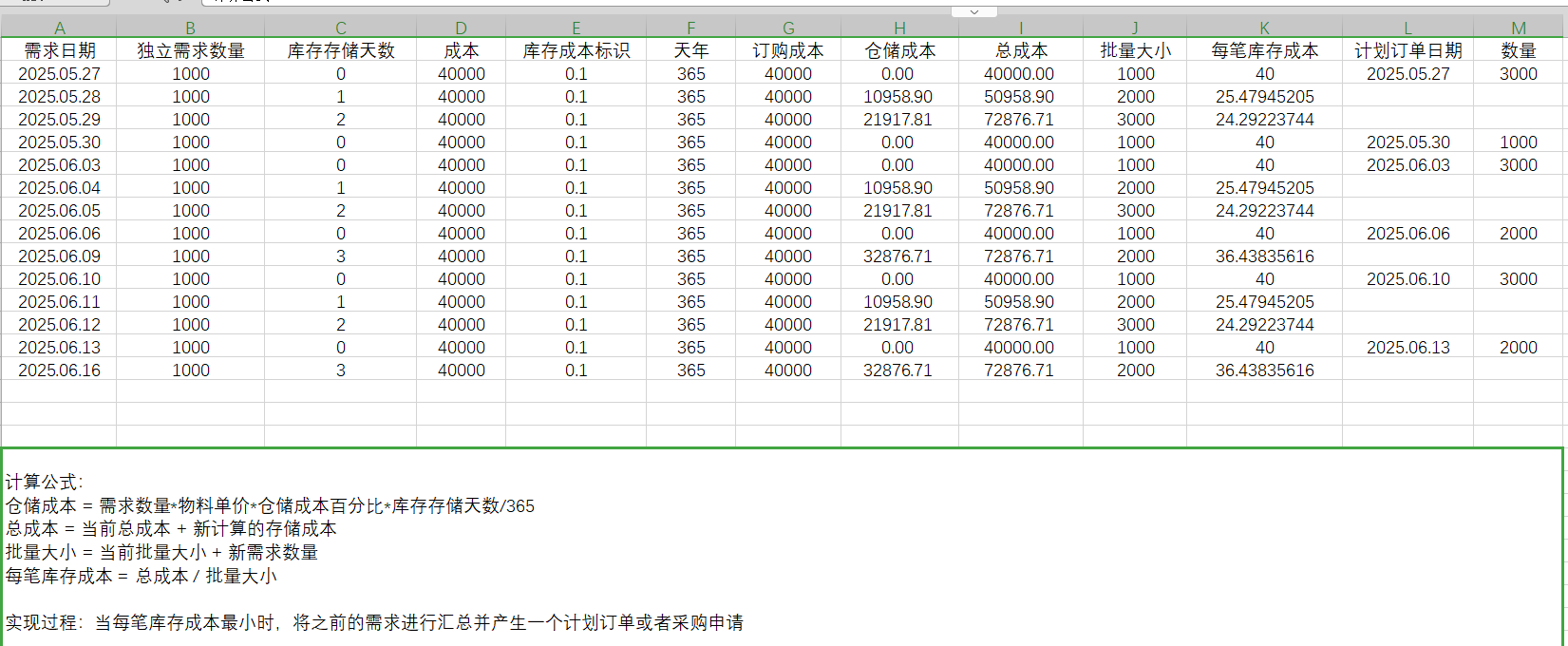

三、WI:最小单位成本

后台配置下:

实现WI的过程,需要四个计算出四个参数、仓储成本、总成本、批量大小、单位成本,四个值的计算方式如下:

1、仓储成本 = 需求数量*物料单价*仓储成本百分比*在库时间/365

2、总成本 = 当前总成本 + 新计算的存储成本

3、批量大小 = 当前批量大小 + 新需求数量

4、单位成本 = 总成本 / 批次大小

实现过程:当每笔单位成本最小时,将之前的需求进行汇总并产生一个计划订单或者采购申请

在SAP运行MRP后,与EXCEL中的计划订单日期和数量一致

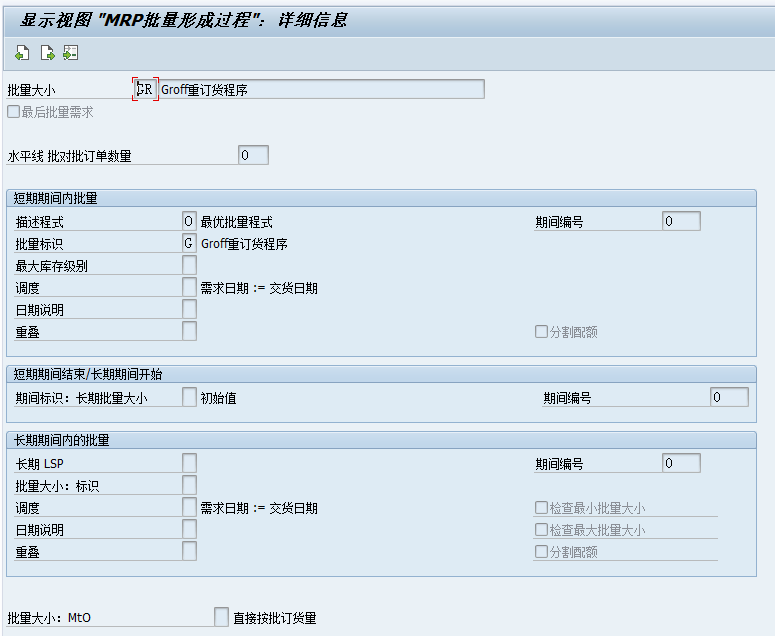

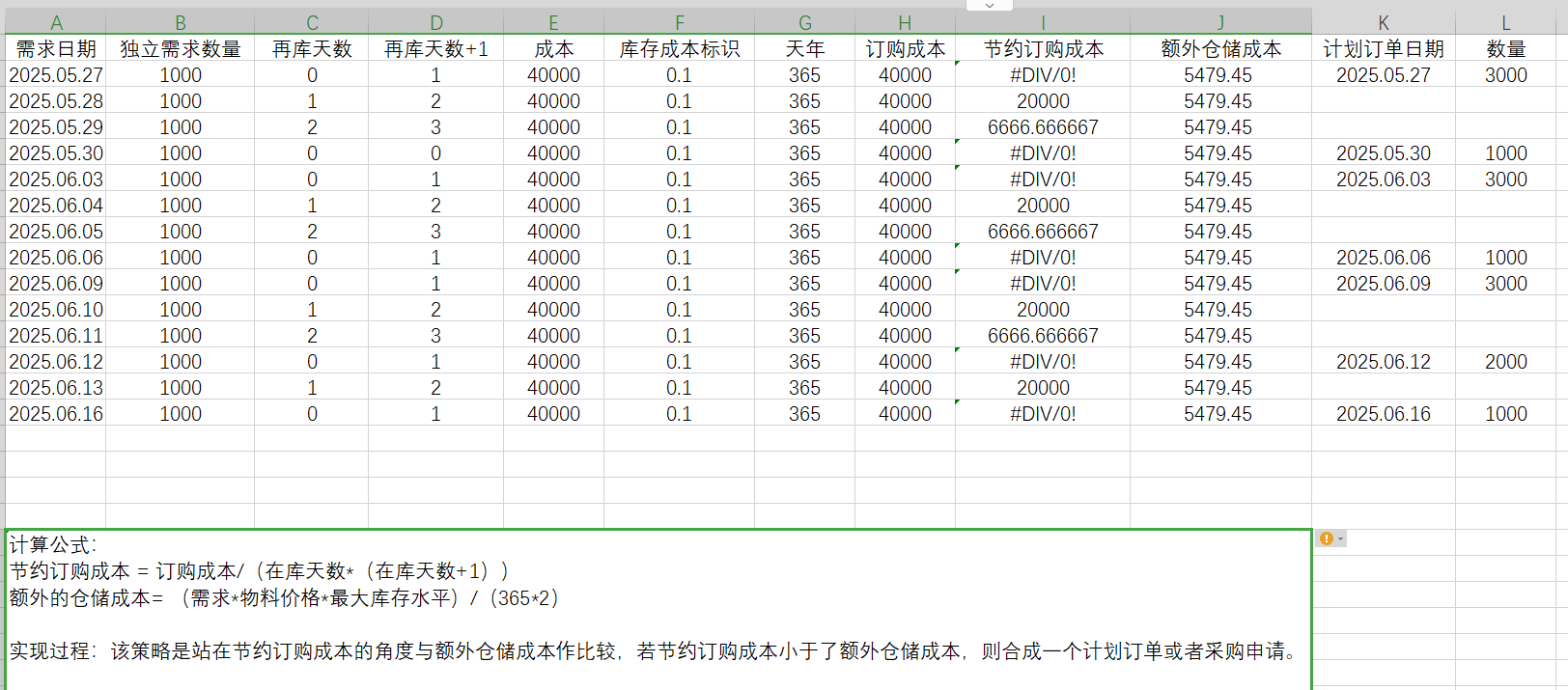

四、GR:Groff重订货程序

后台配置:

实现WI的过程,需要两个值:节约订购成本和额外的仓储成本。这两个值的计算公式如下:

1、节约订购成本 = 订购成本/(在库天数*(在库天数+1))

2、额外的仓储成本= (需求*物料价格*最大库存水平)/(365*2)

实现过程:该策略是站在节约订购成本的角度与额外仓储成本作比较,若节约订购成本小于了额外仓储成本,则合成一个计划订单或者采购申请。

在SAP运行MRP后,与EXCEL中的计划订单日期和数量一致

参考文献:

GR讲解:

https://community.sap.com/t5/enterprise-resource-planning-blogs-by-members/optimum-lot-size-quot-gr-quot-groff-reorder-procedure/ba-p/13575205

SP与WI讲解:

https://blog.csdn.net/weixin_44006651/article/details/130795965

DY与GR讲解

https://blog.csdn.net/weixin_44006651/article/details/130795850